秒级反应,高产率!连续流微反应技术助力重氮化高效合成炔基化合物

针对以上问题,都柏林大学Marcus Baumann教授利用连续流技术,采用重氮化条件提出了一种创新的异恶唑酮合成炔的策略。该方法成功克服了产率不稳定、安全生产等难题,并且在较短时间内高效制备多种炔烃产物。

连续流重氮化高效合成炔烃——以异恶唑酮为例

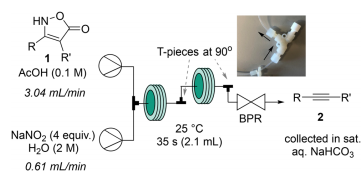

图1 流程模式下的炔合成装置

反应仪器配制:亚硝酸钠和底物通过进料泵分别进入流动反应器,实现高效的炔基化反应(图1)。

产品分析:反应液收集于饱和碳酸氢钠水溶液中。经有机溶剂萃取、干燥后,以柱层析方法纯化产品,以评估反应产率。

沈氏科技微反应器

关键工艺优化与结果

反应条件:在25 ℃、NaNO2与底物摩尔比为2、FeSO2·7 H2O与底物摩尔比为2、AcOH/H2O (v/v=5:1)的条件下,原料转化率大于90%。

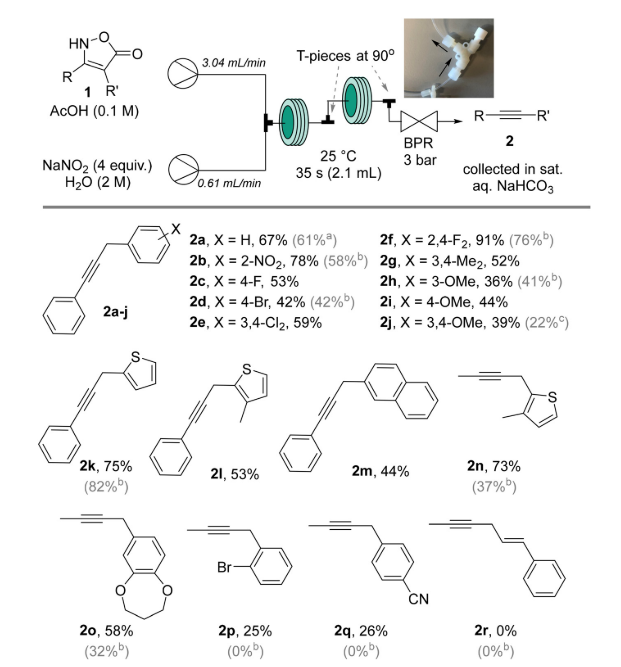

优化结果:当底物溶液(0.1 M)流速为0.61 mL/min,亚硝酸钠水溶液(2 M)流速为3.04 mL/min时,产品的收率达到61%,且反应停留时间仅需35秒,效率相比传统间歇反应提升数十倍。

工艺普适性验证

图2 在流动模式下具有产量的底物范围

克级放大与生产力优势

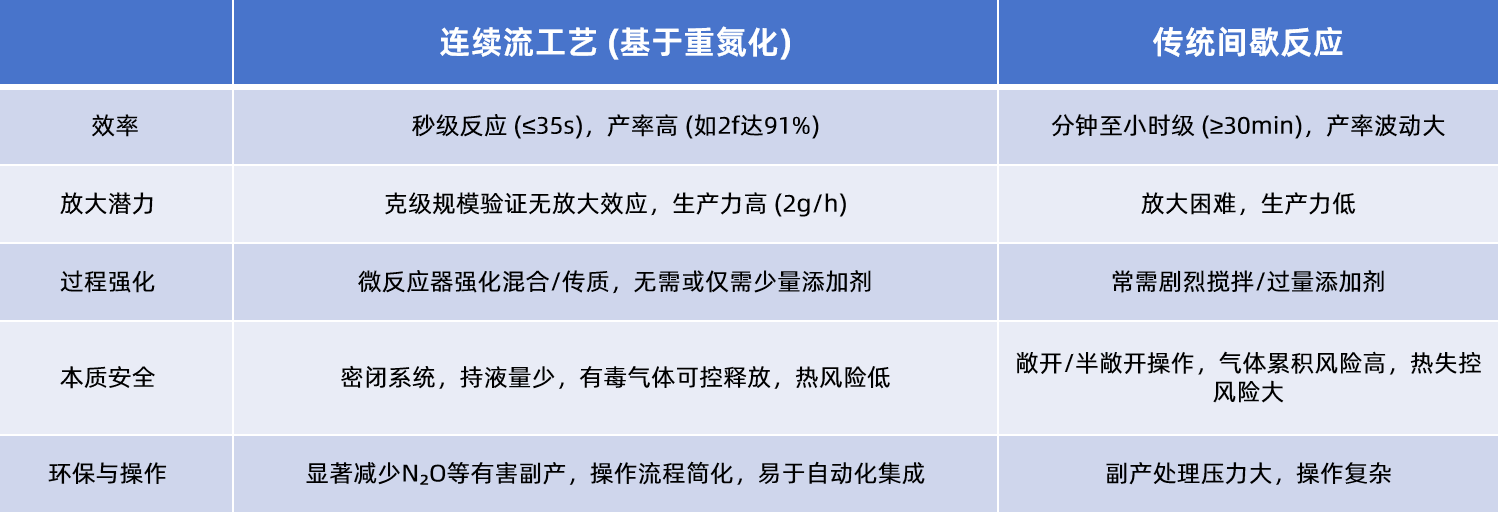

连续流 vs. 传统间歇反应

该研究为异噁唑酮转化为高附加值炔烃提供了可规模化、本质安全且高效的解决方案,印证了连续流微反应技术在应对复杂有机合成挑战、推动绿色安全化工生产方面的潜力。

沈氏科技微连续流撬装系统

沈氏科技子公司微智源,专注微连续流技术领域十余年,已成功服务于医药、农药、染料、新能源材料等多个领域,助力企业解决合成难题,促进实验室创新成果向规模化、商业化生产的转化。

参考文献:Org. Biomol. Chem., 2025,23, 1314-1319