沈氏科技Ω碳化硅微反应器:助力清华团队开发连续流新工艺,5分钟安全合成高风险过氧化物

化工行业技术升级步伐加快,硝化、过氧化等高风险工艺的安全管理要求不断提高。国家相关部门已明确建议,对风险评估等级较高的工艺,应优先采用微反应、连续流等现代技术,从本质上提升工艺安全性。

此背景下,清华大学徐建鸿团队基于连续流微反应技术,开发了一种高效、安全、可放大的TBPPB合成新方法,为高危化工反应提供了更具本质安全性的工艺方案。

连续流工艺:5分钟TBPB高效合成

原料配制

碱性溶液:NaOH,16wt%

叔丁基过氧化氢溶液:TBHP,70wt%

苯甲酰氯溶液:99 wt%,可含溶剂如矿物油、甲苯等

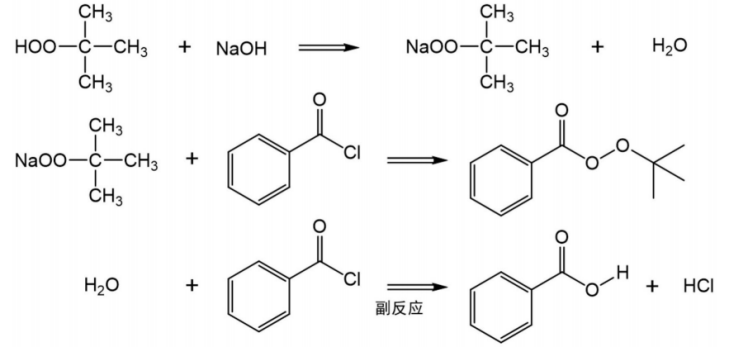

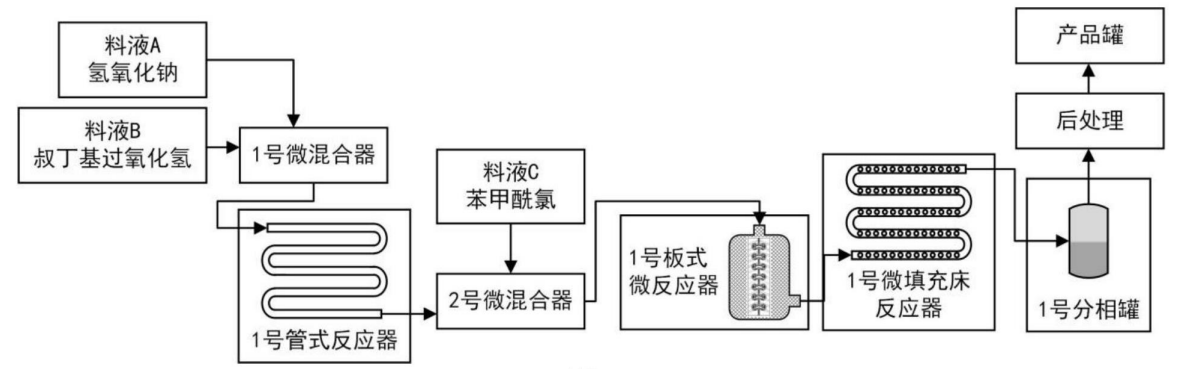

反应流程

1、预混合与预反应:碱性溶液与TBHP溶液在预微混合器中快速混合(20℃,1s),进入管式反应器(30s)生成碱性TBHP溶液;

2、主混合与主反应:碱性TBHP溶液与苯甲酰氯溶液在主微混合器中分散混合(0.5s),进入沈氏科技Ω型通道碳化硅微反应器(60s)进行初步反应;

3、延时反应:初步反应液进入微填充床反应器(200s)完成深度反应;

4、后处理:分液获取油相,经碱洗、水洗、干燥得最终产品。

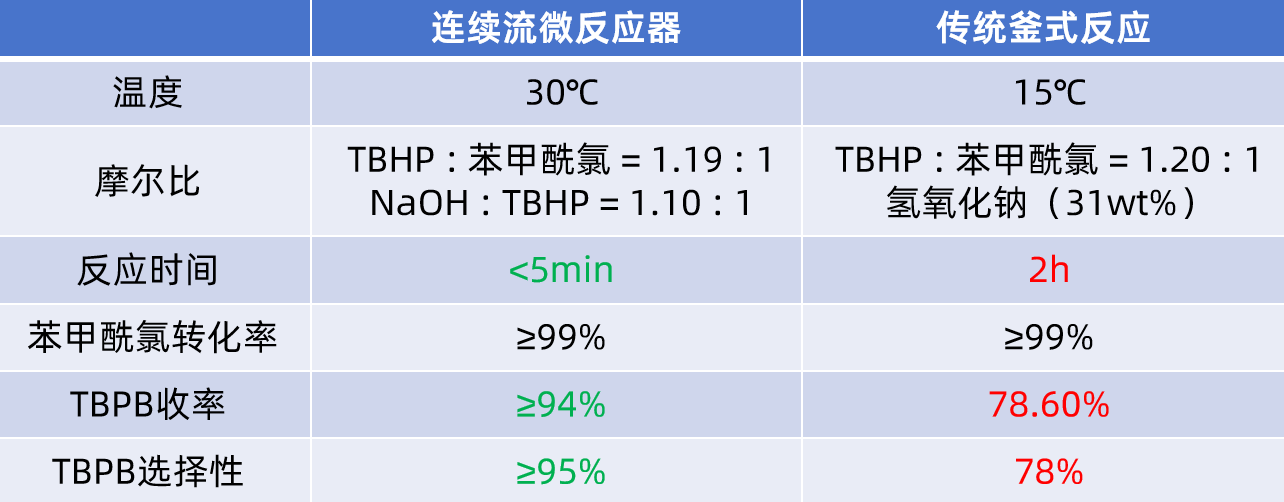

工艺参数对比

釜式参考文献:10.27410/d.cnki.gxbfu.2024.001488.

连续流微反应器在多项关键指标上均优于传统釜式反应:

反应时间由2小时急剧缩短至5分钟以内;

主产物收率大幅提高,降低综合成本;

通过降低碱液浓度,减少设备腐蚀,提升工艺本质安全水平。

微反应器系统:安全+高效

预微反应器(管式):316L材质,套管直径10mm。促进碱性TBHP溶液的生成;

主微混合器(膜分散式):聚四氟乙烯材质,膜孔直径1mm。高效分散油水两相,增强传质;

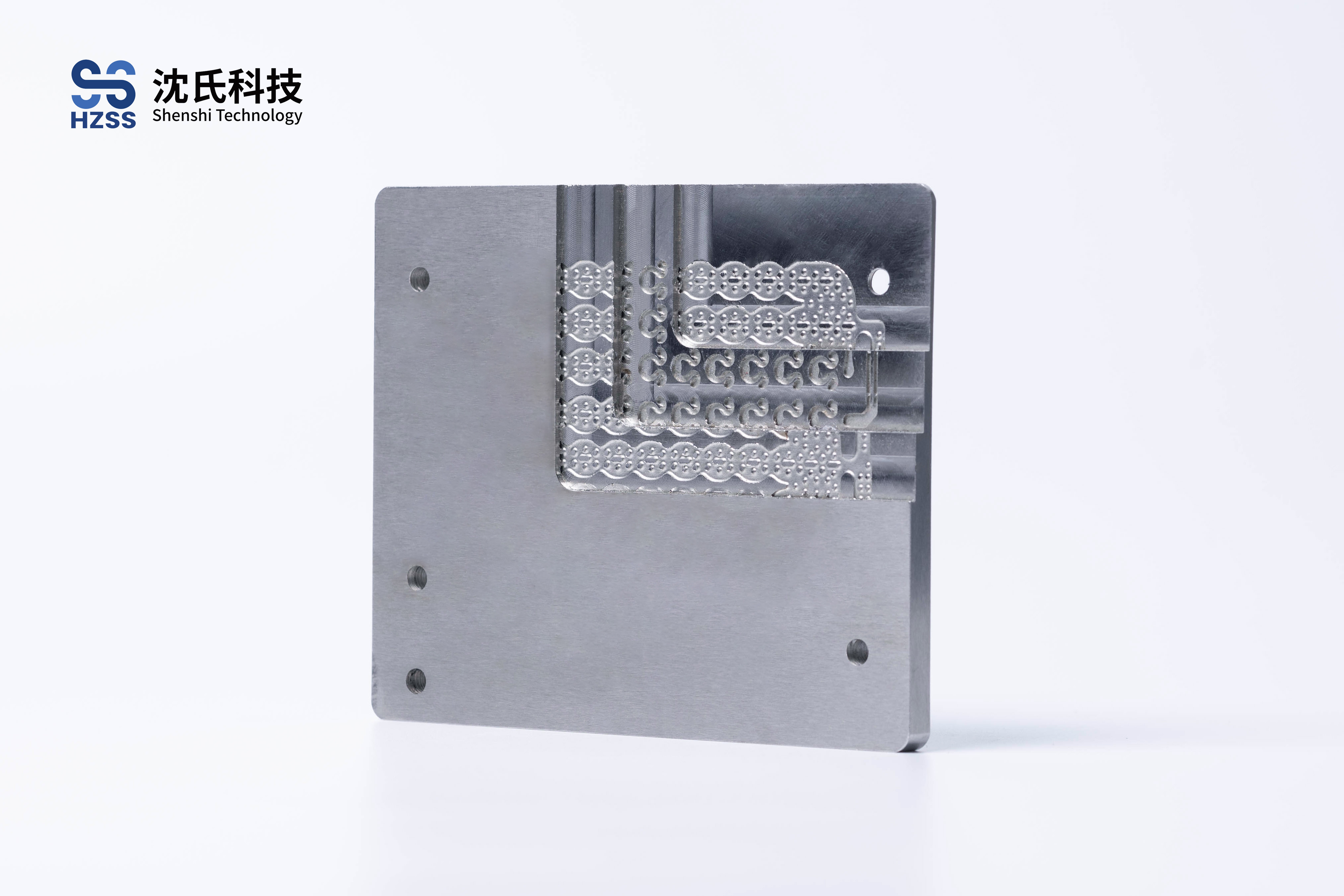

主微反应器(板式):SiC材质,最小直径0.75mm。采用沈氏科技独有的Ω通道设计,具备优异换热性能,有效控制反应温度,防止飞温现象;

微填充床反应器:316L材质,内径20mm (内填0.75*1.2 mm小弹簧)。通过填料实现油水两相的持续再分散,解决非均相反应后期传质瓶颈,大幅缩短反应时间。

沈氏科技碳化硅微反应器采用扩散焊接工艺制造,兼具高耐压与耐温性能。碳化硅材料本身对多种化学品具有良好的耐腐蚀性,适用于TBPPB合成中的强腐蚀环境。

技术优势:更安全、更高效、更绿色

生产效率提高:传质效率高,反应时间从传统数小时缩短至5分钟以内;

产品品质优异:副产物苯甲酸生成量显著降低,产品选择性高达95%以上;

连续化生产:设备体积小,操作简单,易于放大;

环保节能:溶剂使用量减少,能耗和废物排放降低。

清华大学徐建鸿团队借助沈氏科技Ω型通道碳化硅微反应器开发的TBPB连续流合成工艺,成功解决了有机过氧化物合成中常见的热风险高、传质效果差与选择性难控等难题。该工艺不仅适用于TBPB,也可为其他高放热、快反应、非均相体系的有机合成提供参考。